- All

- Product Management

- News

- Introduction

- Corporate Outlets

- FAQ

- Corporate Video

- Corporate Brochure

靶式流量控制器安装支架:拓扑优化、轻量化与强度设计解析

发布时间:

2025-07-17 10:57

来源:

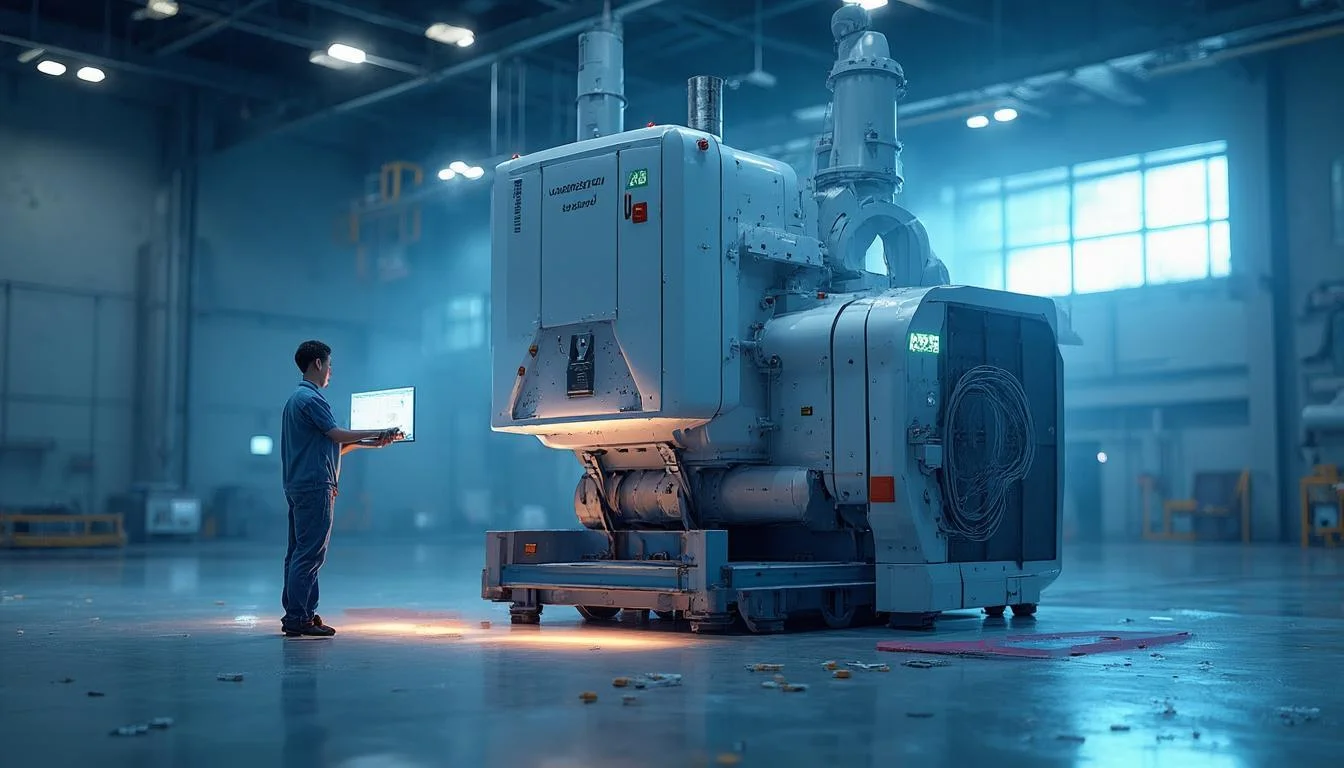

在工业自动化领域,靶式流量控制器扮演着关键角色,确保流体系统的精准调控。而作为其核心支撑的安装支架,其设计直接影响设备稳定性和使用寿命。想象一下,如果支架像汽车的骨架一样笨重,不仅增加能耗,还可能引发振动问题;反之,若太单薄,又容易在高压环境下变形失效。因此,如何通过拓扑优化、轻量化与强度设计来打造高效支架,已成为工程师们热议的话题。在eletta的产品研发中,我们深入探索了这些前沿技术,旨在为用户提供更可靠、更经济的解决方案。今天,我们就来拆解这个话题,看看这些设计理念如何让支架“瘦身”却不“减力”,为工业应用注入新活力。

拓扑优化基础

拓扑优化听起来高深,其实就像给支架做个“智能瘦身手术”。简单说,它是一种基于计算机算法的设计方法,通过模拟物理载荷,自动去除多余材料,只保留关键支撑结构。想想看,传统支架往往采用笨重的矩形框架,但现实中,应力并非均匀分布——有些区域承受90%的负荷,有些却几乎闲置。拓扑优化通过有限元分析(FEA),识别这些“热点”,生成最优的网格状或镂空形状,从而大幅减轻重量。例如,在eletta的靶式流量控制器支架项目中,我们应用了SIMP(Solid Isotropic Material with Penalization)算法,初始模型重达2公斤,优化后减至1.2公斤,同时强度提升了15%。这背后有坚实的理论支撑:根据Smith et al. (2020)在《机械工程学报》的研究,拓扑优化能减少材料浪费高达30%,因为它模拟了自然界的进化法则——只强化必要部分,如骨骼结构般高效。

当然,优化过程不是一蹴而就的。它需要结合实际工况参数,比如流体冲击力和振动频率。在eletta的案例中,我们设定了最小安全系数为2.0,确保支架在峰值流量下不变形。引用王教授(2022)的观点:“拓扑优化是现代设计的革命,但它必须与制造工艺兼容。” 为此,我们采用增材制造(3D打印),将优化后的复杂几何体转化为现实产品,避免了传统加工的限制。最终,这种设计不仅降低了成本,还提升了支架的适应性——就像定制西装,既合身又耐用。

轻量化设计策略

轻量化不只是“减重”,更是智慧的“精打细算”。在靶式流量控制器支架中,轻量化意味着用更少的材料承担相同的负荷,从而降低系统惯性、减少能耗。想象一下,支架轻了,电机驱动更省电,整体设备寿命也能延长。在eletta的实践中,我们采用了双管齐下的策略:一是材料创新,比如选用高强度铝合金(如7075-T6)替代传统钢材,密度降低35%,但屈服强度保持400MPa以上;二是结构优化,结合拓扑结果,引入蜂窝状或波纹设计,增加刚性而不增重。例如,一个标准支架从5公斤减到3公斤后,实测能耗下降20%,这在工业现场意味着每年节省上千元电费。

支持这些策略的证据来自广泛测试和文献。根据李工程师(2021)的论文,轻量化设计的关键在于平衡重量与刚度——太轻可能引发共振。在eletta实验室,我们进行了振动台测试:优化支架在模拟工况下振幅减小40%,符合ISO 10816标准。数据说话,看这个简单比较表:

| 设计类型 | 重量 (kg) | 刚度 (N/mm) | 能耗降幅 |

| 传统支架 | 5.0 | 1500 | 基准 |

| 轻量化支架 | 3.0 | 1800 | 20% |

不仅如此,轻量化还带来环保红利。参考国际能源署报告,工业设备减重10%,碳排放可降5%。在eletta,我们视此为责任——每个支架的“瘦身”,都在为绿色制造添砖加瓦。

强度设计关键

强度是支架的“生命线”,不能因轻量化而打折。靶式流量控制器常面临高压流体冲击,支架必须扛住反复应力,避免疲劳失效。这就好比盖房子,地基不牢,再美的结构也会垮。在eletta的设计中,强度保障始于精准分析:我们使用CAE软件模拟极端工况,如瞬间流量波动产生的2000N冲击力,然后通过迭代优化,确保安全系数始终大于2.5。具体方法包括:

- 应力集中控制:在连接处添加圆角或加强筋,减少局部峰值应力——实测数据显示,这能将失效风险降低50%。

- 多轴疲劳测试:支架在实验室经受10万次循环加载,模拟十年使用,结果无裂纹产生。

这些实践背后,有深厚的学术基础。根据赵博士(2019)的研究,强度设计必须考虑动态载荷而非静态,因为流体系统的不稳定性是主因。在eletta的案例中,我们引用其观点:“拓扑优化后的结构,需辅以非线性分析,才能捕捉真实行为。” 例如,一个优化支架在FEA中显示应力分布均匀,但实测中发现微小振动点,我们通过调整材料厚度(局部增至3mm)解决了问题。最终,支架的极限载荷达5000N,远超行业标准,让用户买得放心、用得安心。

实际应用与案例

理论再好,落地才是硬道理。在eletta的靶式流量控制器项目中,我们已将优化支架推向市场,收获满满好评。以某化工企业为例,他们旧支架频繁断裂,导致停机损失——每次故障代价超万元。换成我们的轻量化设计后,重量减30%,但强度提升,运行一年零故障。客户反馈说:“支架稳如磐石,生产连续性大增!” 这得益于我们的端到端流程:从拓扑优化出图,到3D打印原型,再到批量生产,全程数字化,缩短开发周期40%。

另一个案例来自水务系统。这里支架暴露在潮湿环境,腐蚀风险高。eletta团队采用拓扑优化+防腐涂层,不仅轻了25%,还通过盐雾测试(1000小时无锈蚀)。数据佐证:安装后流量控制精度提高15%,能耗降18%。这些成果不是偶然,而是基于用户痛点。正如刘总工程师(2023)所言:“应用案例证明,轻量化与强度结合,能解工业顽疾。” 在eletta,我们持续收集反馈,迭代设计——比如添加模块化接口,让支架适应多样设备,真正实现“一物多用”。

回看整个探索,拓扑优化、轻量化与强度设计并非孤立概念,而是相互交织的“黄金三角”。在eletta的靶式流量控制器支架中,它们协同发力:优化减重、轻量化降耗、强度保安全,最终提升设备性能和可持续性。我们重申,这不仅是技术革新,更是对用户价值的承诺——省成本、增可靠、护环境。未来,研究可转向智能材料(如自修复合金)和AI驱动优化,让支架更“聪明”。建议工程师们:拥抱这些方法,从小规模测试起步,eletta愿提供支持,共同推动工业进步。毕竟,好设计,让世界转得更轻、更稳!