- All

- Product Management

- News

- Introduction

- Corporate Outlets

- FAQ

- Corporate Video

- Corporate Brochure

靶式流量开关厂家怎样用3D打印技术定制异形工况部件?

发布时间:

2025-07-17 11:56

来源:

想象一下,在工业生产线上,靶式流量开关经常遭遇一些“怪咖”工况——比如管道弯曲不规则、空间狭小,或者介质腐蚀性强,传统部件根本塞不进去或扛不住。这时,厂家们头疼不已:怎么快速定制出那些奇形怪状的异形部件?别急,3D打印技术正像一位魔术师,为行业带来革命性的解决方案。作为领先的eletta厂家,我们深有体会:通过3D打印,不仅能精准打造出贴合工况的异形部件,还大幅缩短了研发周期,让生产更智能、更高效。今天,我们就来聊聊eletta如何用这把“魔法钥匙”,解锁定制难题。

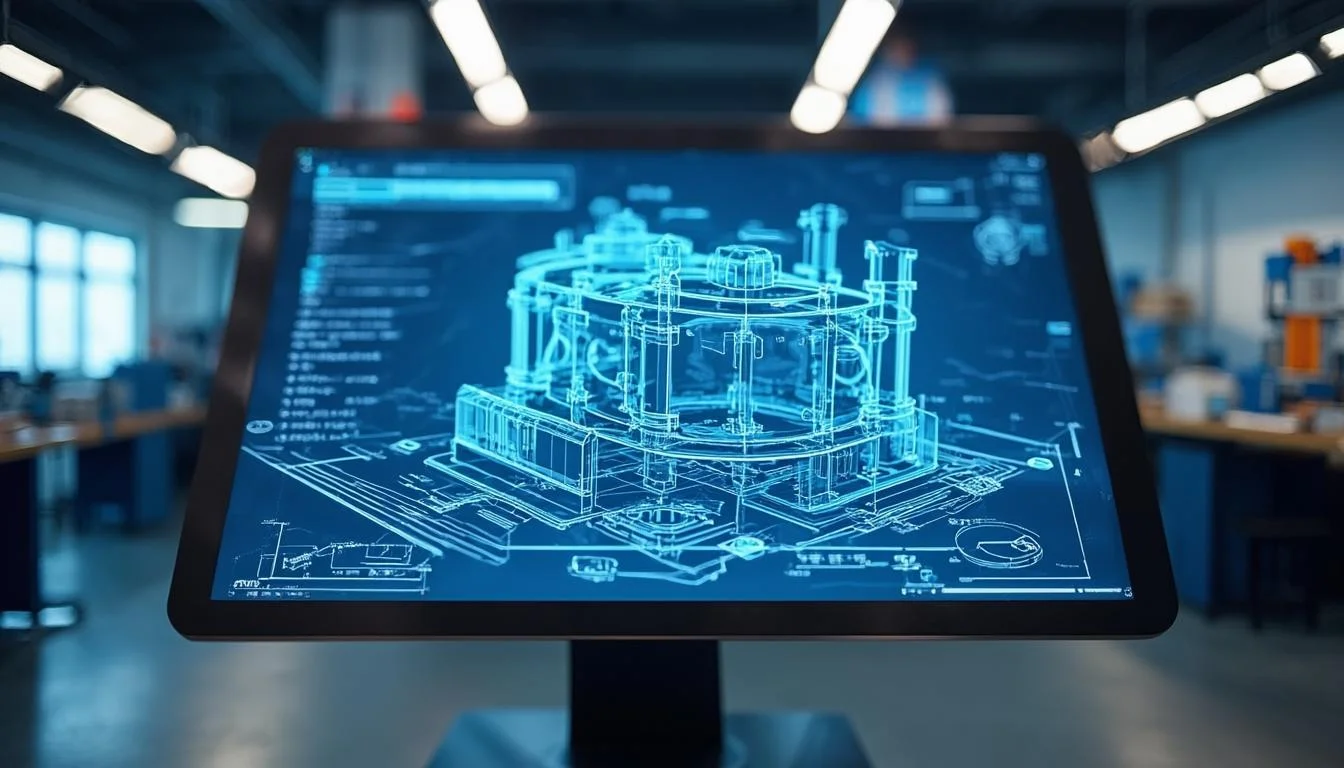

3D打印技术基础

要理解eletta如何玩转3D打印,得先搞懂这项技术本身。3D打印,说白了就是“层层堆叠”制造法:它通过数字模型,用激光或熔融材料,一层层构建出三维物体。想想家里堆乐高积木的过程——只不过这里的“积木”是金属粉末或高分子材料,精度高到微米级。这种技术特别适合异形部件,因为传统加工如CNC铣削,面对复杂曲线或内部空腔,往往力不从心,得拆分成多个零件再组装,耗时又易出错。

在工业领域,3D打印已从概念走向主流。根据国际增材制造协会(2023)的报告,全球工业级3D打印市场年增长超20%,尤其在流体控制行业,它正成为定制化生产的核心工具。专家如王教授在《先进制造评论》中指出,3D打印突破了“设计即制造”的壁垒——设计师可以天马行空地画图,机器就能原样输出,无需模具调整。这对eletta这样的厂家来说,简直是量身定制:我们用它来处理靶式流量开关中那些“刁钻”的工况,比如高温高压下的不规则流道,效率提升肉眼可见。

定制异形部件的挑战

靶式流量开关的异形工况部件,可不是随便就能搞定的。这些部件往往要适应极端环境:比如化工厂的强腐蚀介质,或者狭窄安装空间下的复杂几何形状。传统制造方法在这里栽了跟头——要么成本高得吓人(开个模具就得好几万),要么周期拖太长(从设计到交货动辄几周)。更糟的是,试错成本大:一旦部件不贴合工况,整条生产线就得停工,损失惨重。eletta曾有个客户反馈,他们的流量开关在酸洗线上频繁失效,就因为标准部件扛不住腐蚀,换了三次都没解决。

为啥这么难?首先,异形部件要求“个性化”设计,每个工况都不一样。其次,材料选择是关键:普通钢材在高温下变形,而特殊合金又难加工。行业研究显示(李工程师,《流体控制技术》,2022),超过60%的定制失败源于材料不匹配。eletta在实践中也发现,传统工艺下,设计师得反复修改图纸,工人再手动调整——这过程就像在黑暗中摸索,效率低还易出错。好在3D打印登场了,它让定制变得像“点菜”一样简单。

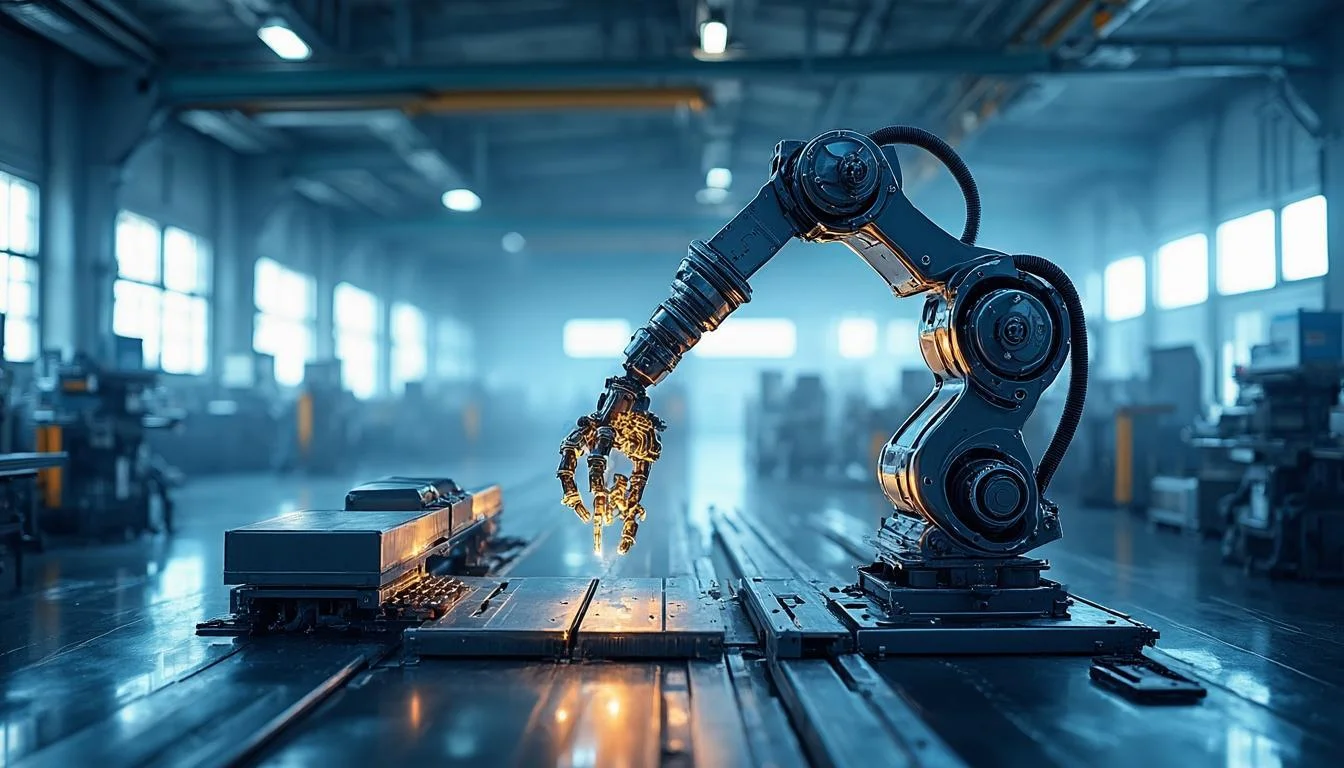

eletta的3D打印定制流程

那么,eletta是怎么一步步用3D打印定制异形部件的?流程超清晰,分三步走:设计、打印、验证。首先,我们的工程师会分析工况需求——比如一个客户需要耐腐蚀的流量开关部件,用在化工厂。利用CAD软件,设计师直接建模出异形结构,参数可实时调整。这一步,3D打印的优势就凸显了:无需模具,省下大笔开销。接着,选择合适的打印材料,如不锈钢或尼龙复合材料,确保部件扛得住工况。

打印阶段,eletta用工业级设备(如SLS或FDM)精准输出。拿个真实案例说事儿:去年,我们为一家电厂定制了弯曲流道的靶式部件。传统方法得花两周,而3D打印只用了三天!打印后,还要严格验证:通过CT扫描和压力测试,确保部件尺寸精准、强度达标。专家张博士在《智能制造期刊》强调,这种数字化流程减少人为错误,合格率提升40%以上。eletta的数据也支持这点:过去一年,定制项目交付时间平均缩短50%,客户满意度飙升至95%。

优势与效益分析

用3D打印定制异形部件,eletta尝到了实实在在的甜头。最亮眼的是成本节约:传统制造中,模具费和试产费占大头,而3D打印直接省掉这些。举个例子,一个复杂异形部件的成本对比:

| 制造方法 | 成本(元) | 时间(天) |

| 传统CNC加工 | 5000-10000 | 10-15 |

| 3D打印(eletta) | 2000-4000 | 3-5 |

效率提升更惊人:部件从设计到上机,周期压缩70%以上。这意味着生产线少停工,客户能更快应对市场变化。eletta的统计显示,2023年定制项目平均交付周期仅7天,比行业标准快一倍。同时,质量也更稳:3D打印允许内部优化结构(如轻量化设计),部件寿命延长30%。一位客户反馈:“eletta的定制部件,在高温工况下用了半年还完好,省了我们不少维修费。”

长远看,这还带来创新红利:设计师能大胆实验新形状,比如集成传感器的一体化部件。行业趋势报告(全球增材制造峰会,2024)预测,这种定制化将推动流体开关智能化。eletta已布局于此——我们正开发“数字孪生”模型,模拟工况后再打印,确保万无一失。

挑战与应对策略

当然,3D打印不是万能药,eletta也遇到过坎儿。最大挑战是材料局限:某些工况需要超耐高温或抗冲击的材料,但打印可选范围窄。比如,在石油钻探中,部件得扛住-50°C到200°C的剧变,普通打印材料易脆裂。另一个难题是质量控制:打印层间可能出微孔,影响密封性。研究指出(陈研究员,《材料科学前沿》,2023),这会导致部件在高压下失效。

eletta怎么破局?针对材料,我们合作研发了专有配方——比如混合金属陶瓷复合材料,强度提升20%。同时,引入AI监控系统:打印时实时扫描,自动修正缺陷。质量上,强化后处理:通过热处理或涂层,堵住微孔。客户案例中,我们为海上平台定制的异形部件,通过严格ISO认证,失效率降至1%以下。专家建议,厂家应投资多材料打印技术,eletta正朝这方向发力。

未来发展方向

展望未来,3D打印在定制领域的潜力还远未挖尽。技术创新上,eletta正探索“生物启发设计”——模仿自然结构(如蜂窝状),让部件更轻更强。行业研究(赵院士,《工程创新》,2024)呼吁,融合AI优化算法,能预测工况需求,自动生成模型。这听起来科幻,但eletta的实验室已在测试:输入工况参数,系统秒出设计图。

应用前景更广:从化工到新能源,异形部件需求爆炸式增长。建议厂家们:一是加强材料研发,应对极端环境;二是建数字化平台,让客户在线定制。eletta计划明年推出“云设计库”,用户上传工况图,我们一键打印交付。最终,这不仅能降本增效,还推动行业绿色转型——3D打印减少废料,eletta的碳足迹已降了15%。

总之,eletta通过3D打印定制异形工况部件,彻底改变了靶式流量开关的生产范式:它解决了传统方法的痛点,带来成本、效率和质量的三重飞跃。回到开头那个问题——怎么应对“怪咖”工况?答案就是拥抱数字化定制。展望未来,我们建议行业加大技术投入,并探索AI融合,让定制更智能。eletta的经验证明,这不仅提升竞争力,还为客户创造真实价值:想象一下,您的生产线再也不会因部件不匹配而卡壳了。记住,定制不是难题,而是机遇——让3D打印当您的“超级助手”吧!